การฉีดขึ้นรูปเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายในการผลิตผลิตภัณฑ์พลาสติก เป็นที่รู้จักในเรื่องความแม่นยำสูง ประสิทธิภาพ และความสามารถในการผลิตรูปทรงที่ซับซ้อนในปริมาณมาก นี่คือคู่มือทีละขั้นตอนเกี่ยวกับวิธีการผลิตผลิตภัณฑ์จากการฉีดขึ้นรูป พร้อมภาพประกอบ

ขั้นตอนแรกในกระบวนการฉีดขึ้นรูปคือการออกแบบผลิตภัณฑ์ วิศวกรและนักออกแบบใช้เครื่องมือการออกแบบด้วยคอมพิวเตอร์ (CAD) เพื่อสร้างโมเดล 3 มิติของผลิตภัณฑ์ การออกแบบต้องไม่เพียงแต่สวยงาม แต่ยังต้องใช้งานได้ แข็งแรง และทนทาน เมื่อการออกแบบผลิตภัณฑ์เสร็จสิ้น การออกแบบแม่พิมพ์จะเริ่มขึ้น นักออกแบบแม่พิมพ์ใช้โมเดล 3 มิติเพื่อสร้างโครงสร้างแม่พิมพ์ที่แม่นยำและใช้เครื่องมือการวิศวกรรมด้วยคอมพิวเตอร์ (CAE) เพื่อจำลองกระบวนการฉีดขึ้นรูปเพื่อให้แน่ใจว่าวัสดุพลาสติกหลอมเหลวจะเติมแม่พิมพ์อย่างสม่ำเสมอโดยไม่มีข้อบกพร่อง เช่น ฟองอากาศหรือการล้นแม่พิมพ์ แม่พิมพ์มักทำจากเหล็กหรืออลูมิเนียมที่มีความแข็งแรงสูงและผลิตโดยใช้การกลึง CNC และการกลึงด้วยการปล่อยไฟฟ้า (EDM)

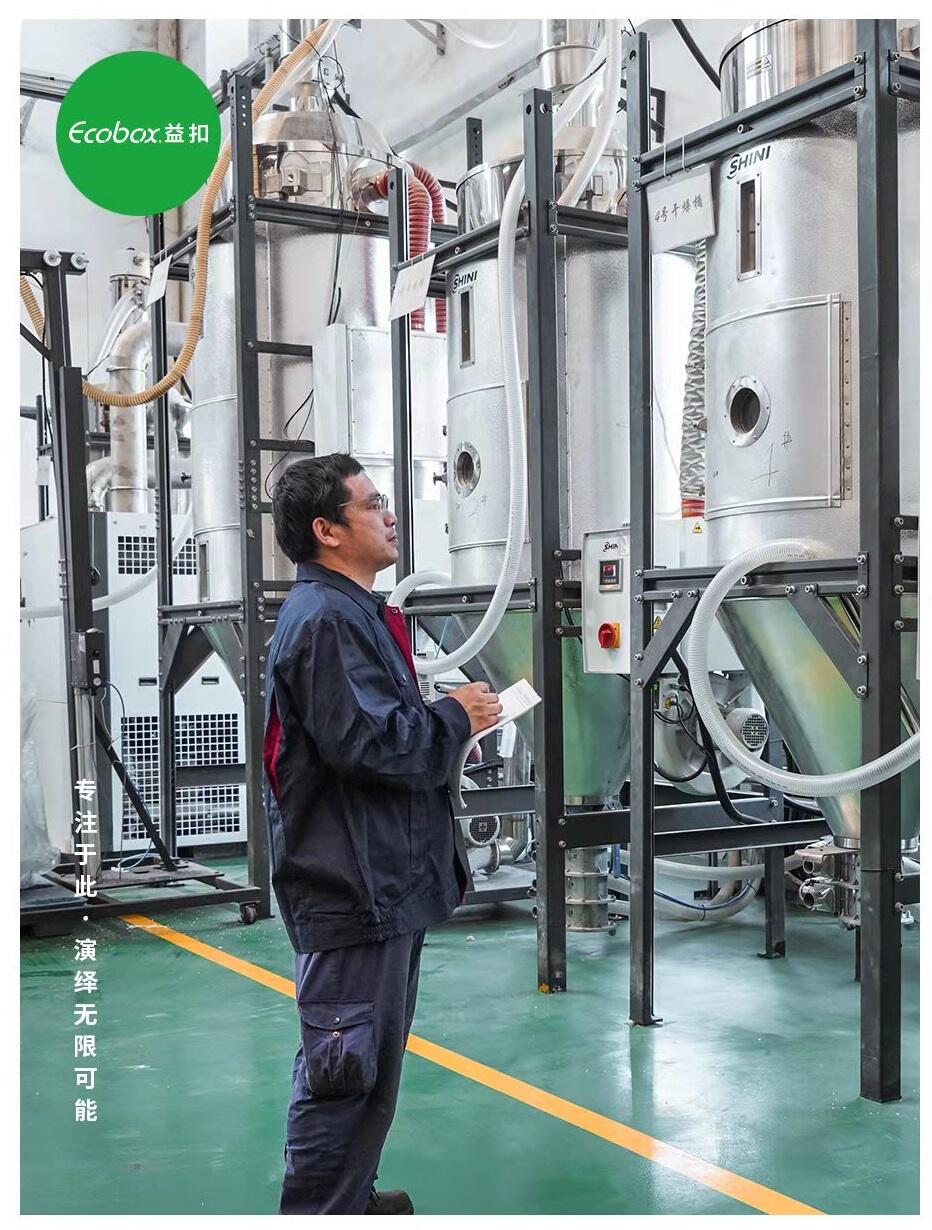

หลังจากที่แม่พิมพ์พร้อมแล้ว ขั้นตอนถัดไปคือการเลือกวัตถุดิบที่เหมาะสม วัสดุทั่วไปประกอบด้วยโพลีโพรพิลีน (PP), โพลีเอทิลีน (PE) และโพลีคาร์บอเนต (PC) ขึ้นอยู่กับความต้องการด้านประสิทธิภาพของผลิตภัณฑ์ อาจมีการเพิ่มสารเติมแต่ง เช่น สารเพิ่มความแข็งแรง, เม็ดสี และสารป้องกัน UV เม็ดพลาสติกจะถูกป้อนเข้าสู่ถังของเครื่องฉีดพลาสติกผ่านระบบป้อนอัตโนมัติและถูกทำให้ร้อนจนเป็นของเหลว กระบวนการทำความร้อนจะถูกควบคุมโดยโซนอุณหภูมิหลายจุดเพื่อให้แน่ใจว่ามีการทำความร้อนที่สม่ำเสมอและมีความเคลื่อนไหวที่เหมาะสม การตั้งค่าอุณหภูมิจะแตกต่างกันไปตามจุดหลอมเหลวของวัสดุพลาสติก โดยทั่วไปจะอยู่ในช่วง 180°C ถึง 350°C

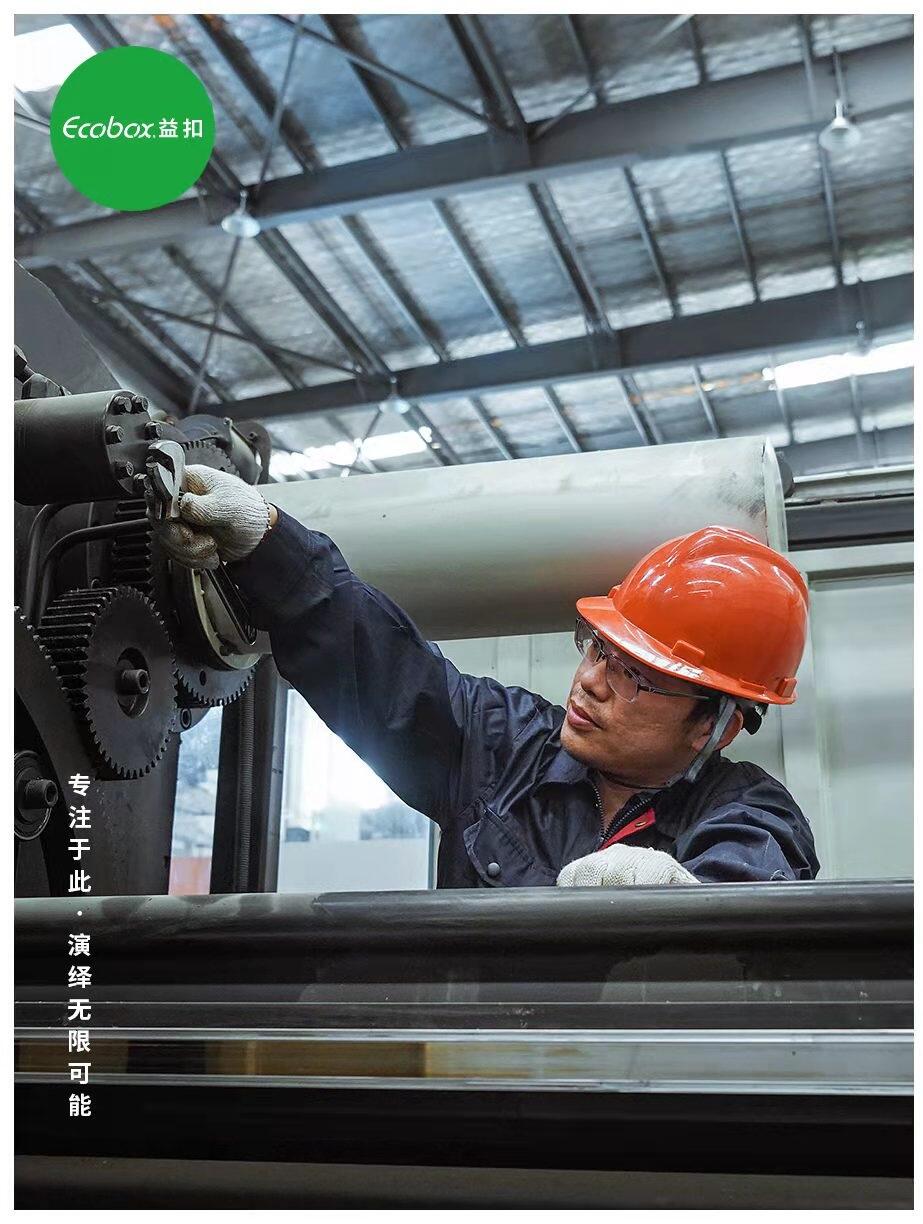

เมื่อพลาสติกหลอมเหลวแล้ว ขั้นตอนการฉีดขึ้นรูปจะเริ่มต้นขึ้น พลาสติกหลอมเหลวจะถูกดันผ่านสกรูของเครื่องฉีดขึ้นรูปและฉีดเข้าไปในโพรงแม่พิมพ์ที่ความดันและความเร็วสูง พารามิเตอร์สำคัญในกระบวนการนี้รวมถึงความดันการฉีด ความเร็วการฉีด และการควบคุมอุณหภูมิแม่พิมพ์ อุณหภูมิของแม่พิมพ์มักจะถูกเก็บไว้ต่ำ (ประมาณ 20°C ถึง 100°C) เพื่อช่วยให้พลาสติกเย็นและแข็งตัวได้อย่างรวดเร็วหลังจากการฉีด กระบวนการฉีดขึ้นรูปทั้งหมดต้องเสร็จสิ้นภายในไม่กี่วินาทีถึงหลายสิบวินาที หากความเร็วการฉีดช้าเกินไป วัสดุอาจไม่เติมเต็มแม่พิมพ์อย่างสม่ำเสมอ; หากเร็วเกินไป อาจทำให้เกิดการบิดเบี้ยวหรือการล้น

หลังจากการฉีดขึ้นรูปเสร็จสิ้น พลาสติกหลอมเหลวในโพรงแม่พิมพ์เริ่มเย็นตัวอย่างรวดเร็ว เวลาในการเย็นตัวมีผลโดยตรงต่อความเสถียรภาพของมิติผลิตภัณฑ์และคุณภาพพื้นผิว แม่พิมพ์มักมีช่องระบายความร้อนที่น้ำหรือใช้น้ำมันหล่อเย็นไหลเวียนเพื่อกำจัดความร้อนและทำให้เย็นตัวอย่างรวดเร็วและมีการสร้างที่เสถียร เวลาในการเย็นตัวขึ้นอยู่กับความหนาของผลิตภัณฑ์ ประเภทของวัสดุ และการออกแบบแม่พิมพ์ ผลิตภัณฑ์ที่หนากว่าต้องการเวลาในการเย็นตัวนานกว่า ในขณะที่ผลิตภัณฑ์ที่มีผนังบางจะเย็นตัวได้เร็วกว่า เวลาในการเย็นตัวที่ไม่เพียงพออาจทำให้เกิดความร้อนตกค้างภายใน ส่งผลให้เกิดการบิดเบี้ยวหรือความไม่เสถียรของมิติ ในขณะที่เวลาในการเย็นตัวที่มากเกินไปจะลดประสิทธิภาพการผลิต ดังนั้นการควบคุมเวลาในการเย็นตัวจึงมีความสำคัญต่อการปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์

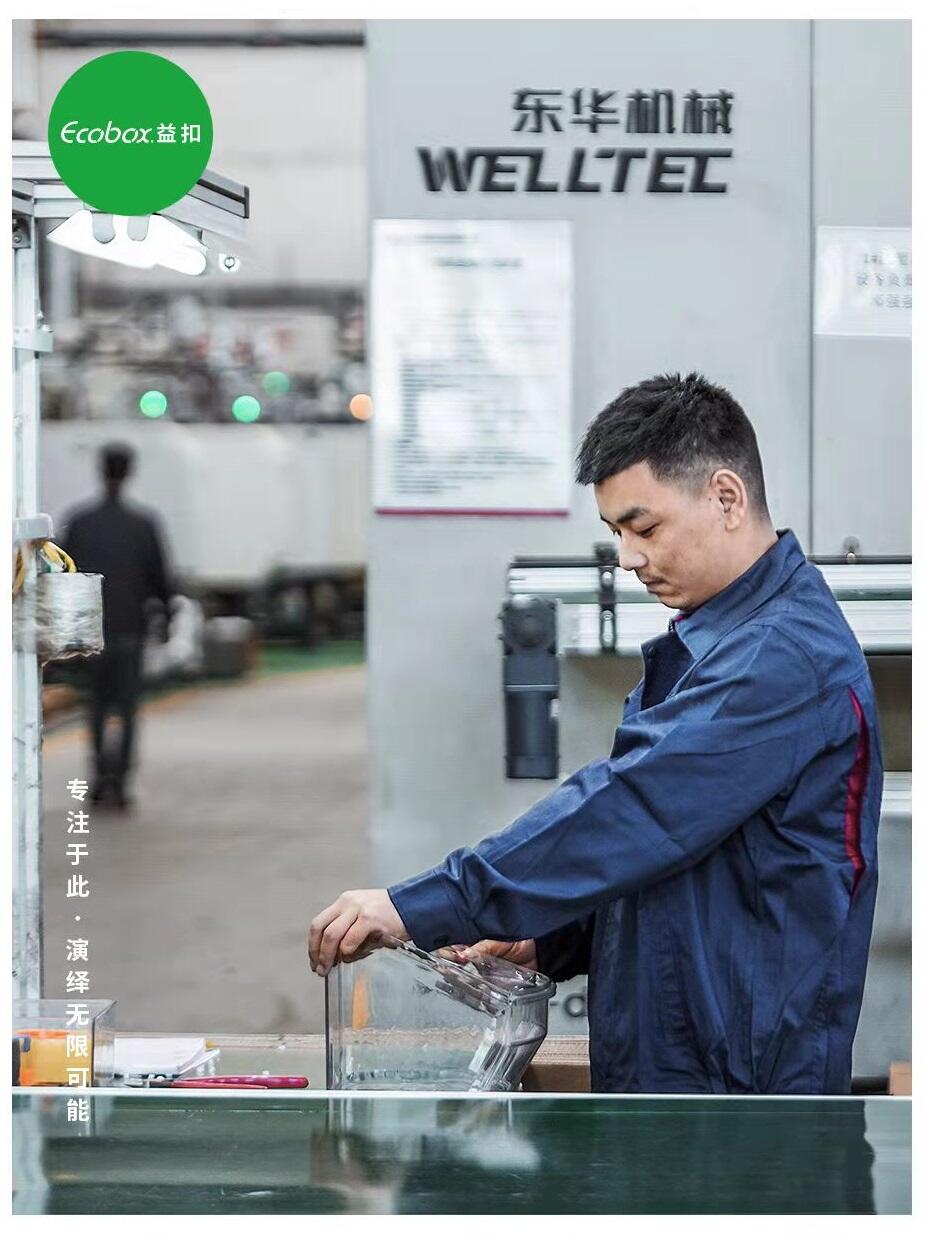

เมื่อผลิตภัณฑ์พลาสติกเย็นตัวและแข็งตัวแล้ว ก็ถึงเวลาที่จะนำออกจากแม่พิมพ์ ขั้นตอนนี้เรียกว่าการถอดแม่พิมพ์ เพื่อให้การถอดแม่พิมพ์เป็นไปอย่างราบรื่น การออกแบบแม่พิมพ์มักจะรวมถึงมุมเอียงบนพื้นผิวแนวตั้งของผลิตภัณฑ์เพื่อลดแรงเสียดทาน หากการออกแบบไม่เหมาะสม การถอดแม่พิมพ์อาจทำให้เกิดความเสียหายหรือการบิดเบือนของพื้นผิว หลังจากการถอดแม่พิมพ์ ผลิตภัณฑ์อาจต้องการการดำเนินการหลังการผลิตบางอย่าง เช่น การตัดแต่ง การขัด และการขัดเงา เพื่อลบวัสดุส่วนเกินหรือข้อบกพร่องของพื้นผิว สำหรับผลิตภัณฑ์ที่ต้องการความแม่นยำ การบำบัดพื้นผิวเพิ่มเติม เช่น การทาสี การชุบ หรือการแกะสลักด้วยเลเซอร์ อาจจำเป็นเพื่อเพิ่มความสวยงามและฟังก์ชันการทำงานของผลิตภัณฑ์

ขั้นตอนสุดท้ายในกระบวนการฉีดขึ้นรูปคือการควบคุมคุณภาพ ผลิตภัณฑ์จะต้องผ่านการทดสอบที่เข้มงวดหลายชุด รวมถึงการตรวจสอบมิติ การทดสอบความแข็งแรง และการทดสอบความทนทาน เพื่อให้แน่ใจว่าตรงตามข้อกำหนดการออกแบบและมาตรฐานอุตสาหกรรม สำหรับผลิตภัณฑ์ที่ผลิตจำนวนมาก ผู้ผลิตมักจะใช้เครื่องมือการตรวจสอบอัตโนมัติ เช่น เครื่องวัดพิกัด (CMM) และอุปกรณ์ตรวจสอบด้วยแสง สำหรับการทดสอบที่มีความแม่นยำสูง สำหรับผลิตภัณฑ์ที่มีข้อกำหนดพิเศษ เช่น ชิ้นส่วนรถยนต์หรืออุปกรณ์ทางการแพทย์ การตรวจสอบคุณภาพอาจรวมถึงการวิเคราะห์องค์ประกอบของวัสดุ การทดสอบความต้านทานอุณหภูมิสูง และการทดสอบความต้านทานการเสื่อมสภาพเพื่อให้แน่ใจว่าผลิตภัณฑ์มีเสถียรภาพและปลอดภัยในสภาพแวดล้อมที่ซับซ้อน

หลังจากผ่านการตรวจสอบคุณภาพทั้งหมด ผลิตภัณฑ์ที่ผลิตด้วยการฉีดขึ้นรูปจะถูกบรรจุตามความต้องการของลูกค้า วิธีการบรรจุจะพิจารณาจากลักษณะของผลิตภัณฑ์ ระยะทางการขนส่ง และความต้องการของลูกค้า จากนั้นผลิตภัณฑ์จะถูกจัดส่งไปยังสถานที่ที่ลูกค้ากำหนด เสร็จสิ้นกระบวนการผลิตทั้งหมด

การฉีดขึ้นรูปเป็นกระบวนการที่ซับซ้อน และแต่ละขั้นตอนมีความสำคัญต่อการรับประกันคุณภาพของผลิตภัณฑ์สุดท้าย โดยการปฏิบัติตามแผนผังกระบวนการ ผู้ผลิตสามารถเพิ่มประสิทธิภาพการผลิตและรับประกันว่าผลิตภัณฑ์ตรงตามความต้องการของตลาด การเข้าใจกระบวนการเหล่านี้ไม่เพียงช่วยในการออกแบบแผนการผลิตที่มีประสิทธิภาพมากขึ้น แต่ยังวางรากฐานที่มั่นคงสำหรับการปรับปรุงคุณภาพของผลิตภัณฑ์อีกด้วย