Впрыска - это широко используемый производственный процесс для производства пластиковых изделий. Он известен своей высокой точностью, эффективностью и способностью производить сложные формы в больших количествах. Вот пошаговое руководство по производству продуктов для формования на впрыске, с иллюстрациями.

Первым шагом в процессе формования инжекцией является проектирование продукта. Инженеры и дизайнеры используют компьютерные инструменты для создания трехмерных моделей. Дизайн должен быть не только эстетичным, но и функциональным, прочным и долговечным. После того, как дизайн продукта завершен, начинается проектирование формы. Дизайнеры форм используют 3D-модель для создания точной структуры формы и используют компьютерные инструменты для моделирования процесса формования путем инъекции, чтобы убедиться, что расплавленный пластик равномерно заполняет форму без дефектов, таких как пузыри или вспы Форма обычно изготавливается из высокопрочной стали или алюминия и изготавливается с использованием станковой обработки с помощью ЦПУ и станковой обработки с электрическим разрядом (ЭДМ).

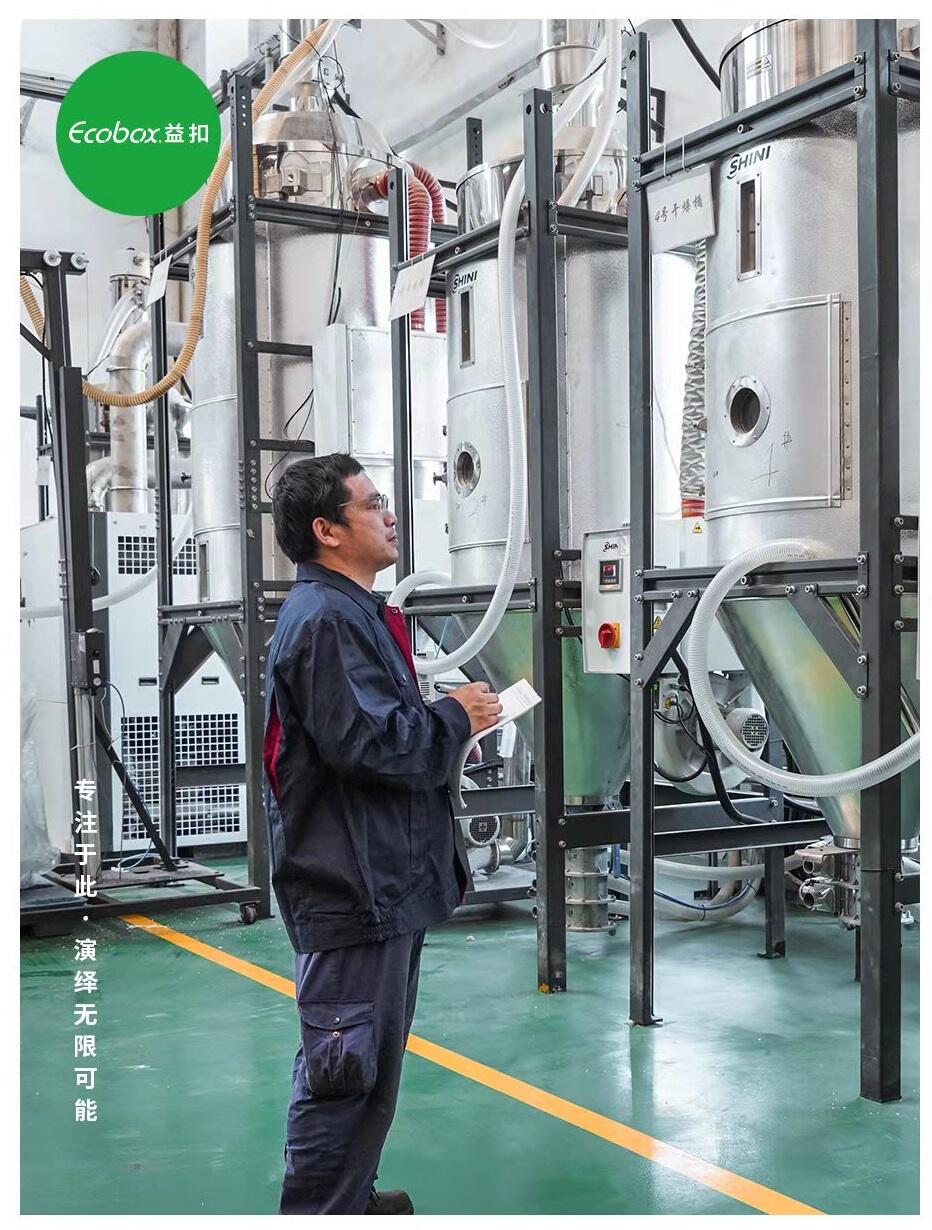

После того как форма готова, следующим шагом является выбор подходящего сырья. Обычные материалы включают полипропилен (ПП), полиэтилен (ПЭ) и поликарбонат (ПК). В зависимости от требований к производительности продукта, могут быть добавлены такие добавки, как отвердители, цветовые мастер-бэтчи и устойчивые ультрафиолетовые агенты. Пластиковые гранулы подаются в трещину машины для формования путем автоматической системы подачи и нагреваются до расплавленного состояния. Процесс нагрева контролируется различными температурными зонами, чтобы обеспечить равномерное нагревание и надлежащую подвижность. Настройки температуры варьируются в зависимости от температуры плавления пластмассы, обычно от 180 до 350 °C.

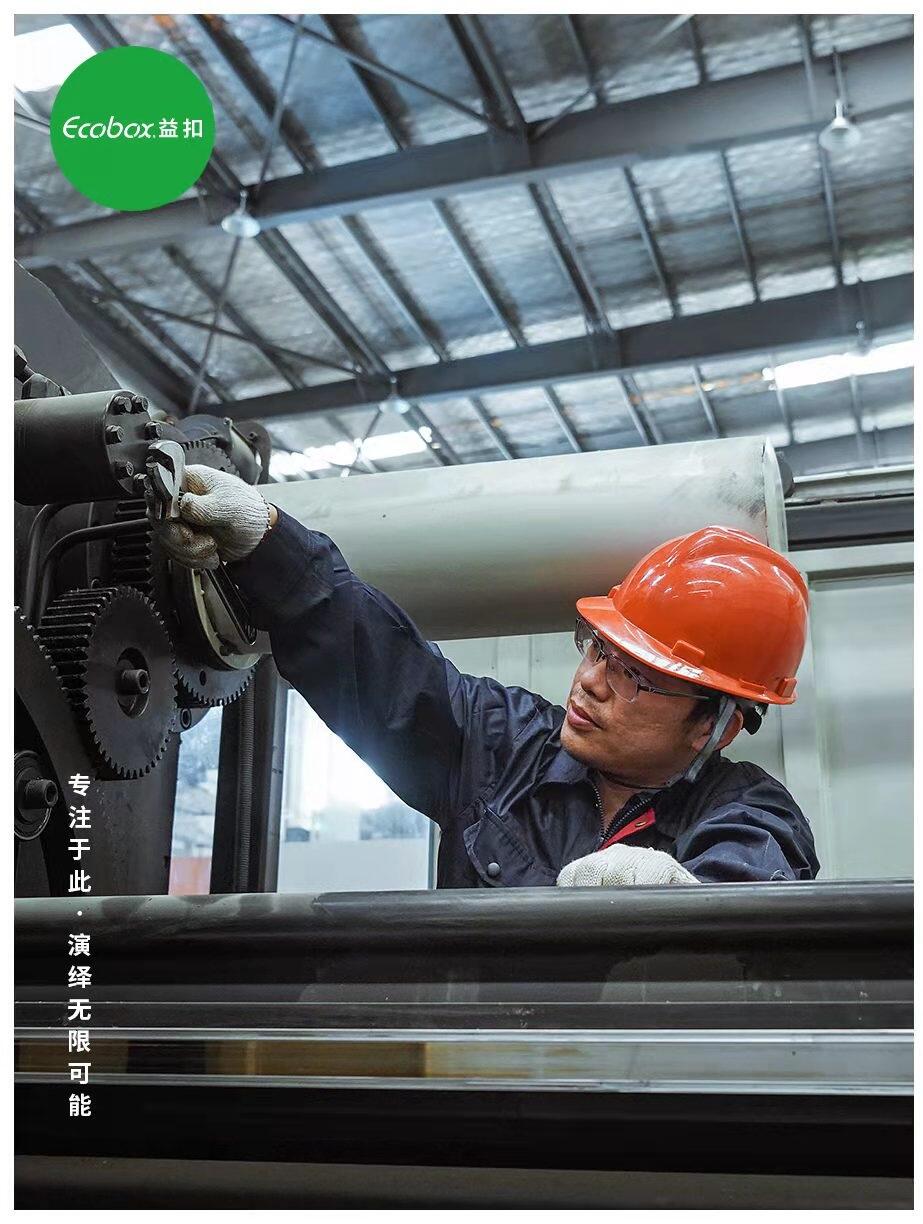

После того, как пластик расплавится, начинается процесс формования. Расплавленный пластик проталкивают через винт машины для формования и вводят в полость формы при высоком давлении и скорости. Ключевые параметры в этом процессе включают давление впрыска, скорость впрыска и контроль температуры формы. Температура формы обычно поддерживается на низком уровне (примерно от 20 до 100 °C), чтобы помочь пластику охладить и быстро затвердеть после инъекции. Весь процесс формования на впрыске должен быть завершен в течение нескольких секунд до нескольких десятков секунд. Если скорость впрыска слишком медленная, материал может не заполнить форму равномерно; если она слишком быстрая, она может вызвать искривление или вспышку.

После того, как формовка будет завершена, пластмассовый сплав в полости формы начнет быстро охлаждаться. Время охлаждения напрямую влияет на размерную стабильность и качество поверхности изделия. В форме обычно имеются каналы охлаждения, через которые циркулирует охлаждающая вода или масло для удаления тепла и обеспечения быстрого охлаждения и стабильного формирования. Время охлаждения зависит от толщины изделия, типа материала и конструкции формы. Для более толстых изделий требуется более длительное время охлаждения, а для тонкостенных изделий - более быстрое. Недостаточное время охлаждения может привести к внутреннему остаточному теплу, вызывающему деформацию или размерную нестабильность, в то время как чрезмерное время охлаждения снижает эффективность производства. Поэтому контроль времени охлаждения имеет решающее значение для повышения эффективности производства и качества продукции.

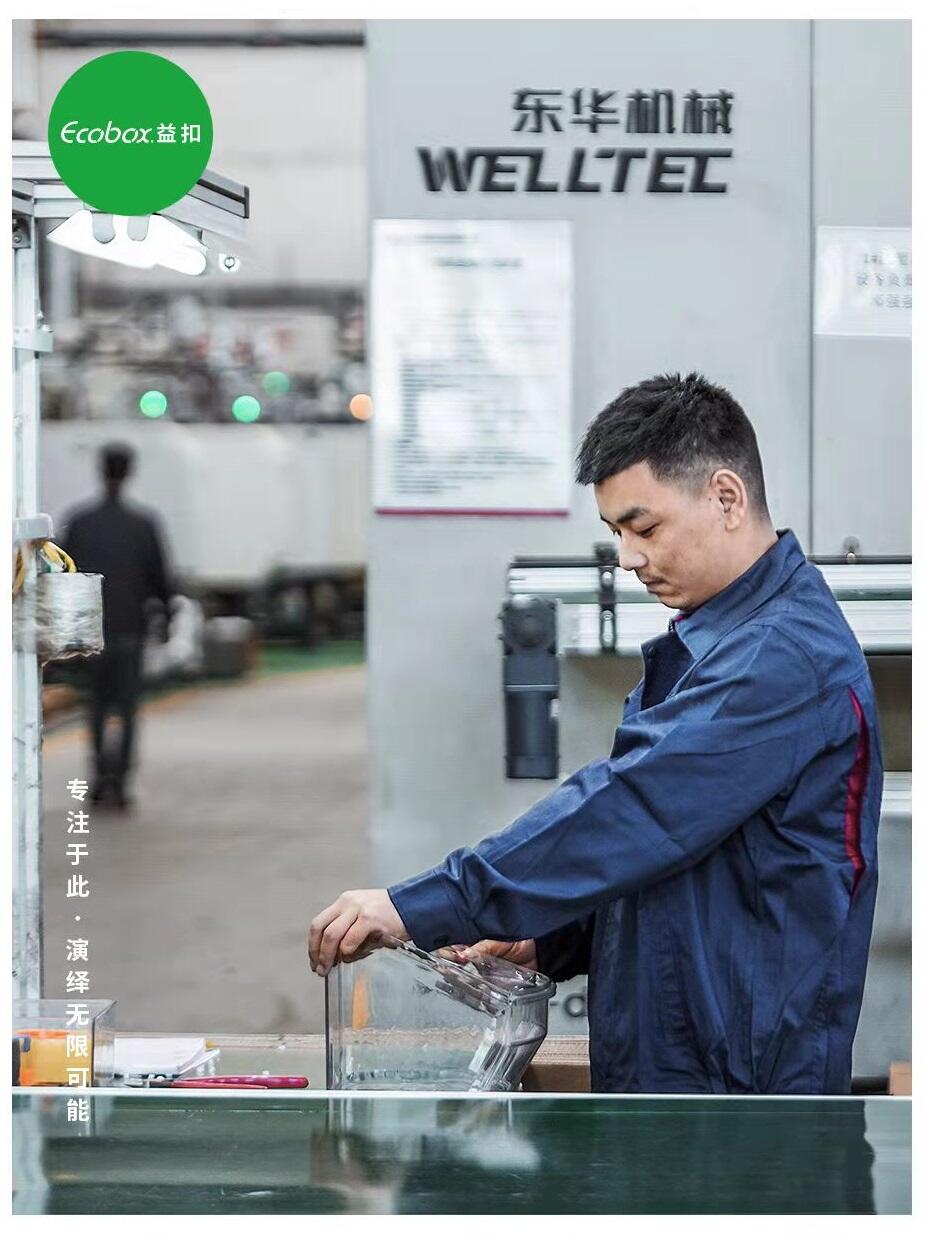

Когда пластиковый материал остынет и затвердеет, его нужно вынуть из формы. Этот процесс называется "снятием формы". Для обеспечения плавного демонтажа конструкция формы обычно включает угол прохода на вертикальных поверхностях продукта для уменьшения трения. Если конструкция не соответствует требованиям, то разборка может привести к повреждению поверхности или деформации. После демонтажа продукт может потребовать некоторых послепроцессуальных операций, таких как обрезка, измельчение и полировка, для удаления избыточного материала или дефектов поверхности. Для высокоточных изделий могут потребоваться дополнительные поверхностные обработки, такие как покраска, покрытие или лазерная гравировка, чтобы улучшить внешний вид и функциональность продукта.

Последним этапом процесса формования инжекцией является контроль качества. Продукция проходит ряд строгих испытаний, включая измерения, прочность и долговечность, чтобы убедиться, что она соответствует требованиям дизайна и отраслевым стандартам. Для серийного производства продуктов формования на впрыске производители часто используют автоматизированное оборудование для проверки, такое как координатные измерительные машины (CMM) и оптические устройства для проверки высокой точности. Для продуктов с особыми требованиями, такими как автомобильные детали или медицинские устройства, проверка качества может также включать анализ состава материала, испытания на высокую температуру и испытания на стойкость к старению, чтобы обеспечить стабильность и безопасность продукта в сложных условиях.

После прохождения всех проверок качества продукты формования на впрысках упаковываются в соответствии с требованиями заказчика. Метод упаковки учитывает характеристики продукта, расстояние транспортировки и требования клиентов. Затем продукция отправляется в назначенное клиентом место, завершая весь производственный процесс.

Впрыска - сложный процесс, и каждый шаг имеет решающее значение для обеспечения качества конечного продукта. Следуя схеме процесса, производители могут оптимизировать эффективность производства и обеспечить соответствие продукции требованиям рынка. Понимание этих процессов не только помогает разработать более эффективные производственные планы, но и закладывает прочную основу для улучшения качества продукции.