Η έγχυση είναι μια ευρέως χρησιμοποιούμενη διαδικασία παραγωγής για την παραγωγή πλαστικών προϊόντων. Είναι γνωστή για την υψηλή ακρίβεια, την αποδοτικότητα και την ικανότητά της να παράγει πολύπλοκα σχήματα σε μεγάλες ποσότητες. Ακολουθεί ένας οδηγός βήμα προς βήμα για το πώς κατασκευάζονται τα προϊόντα έγχυσης, πλήρης με εικονογραφήσεις.

Το πρώτο βήμα στη διαδικασία χύτευσης με έγχυση είναι ο σχεδιασμός του προϊόντος. Μηχανικοί και σχεδιαστές χρησιμοποιούν εργαλεία Σχεδίασης Υπολογιστή (CAD) για να δημιουργήσουν τρισδιάστατα μοντέλα του προϊόντος. Ο σχεδιασμός πρέπει να είναι όχι μόνο αισθητικά ευχάριστος αλλά και λειτουργικός, ανθεκτικός και διαρκής. Μόλις ολοκληρωθεί ο σχεδιασμός του προϊόντος, αρχίζει ο σχεδιασμός του καλουπιού. Οι σχεδιαστές καλουπιών χρησιμοποιούν το τρισδιάστατο μοντέλο για να δημιουργήσουν μια ακριβή δομή καλουπιού και χρησιμοποιούν εργαλεία Σχεδίασης Υπολογιστή (CAE) για να προσομοιώσουν τη διαδικασία χύτευσης με έγχυση, ώστε να διασφαλίσουν ότι το λιωμένο πλαστικό γεμίζει το καλούπι ομοιόμορφα χωρίς ελαττώματα όπως φυσαλίδες ή φλας. Το καλούπι κατασκευάζεται συνήθως από χάλυβα υψηλής αντοχής ή αλουμίνιο και κατασκευάζεται χρησιμοποιώντας κατεργασία CNC και κατεργασία ηλεκτρικής εκκένωσης (EDM).

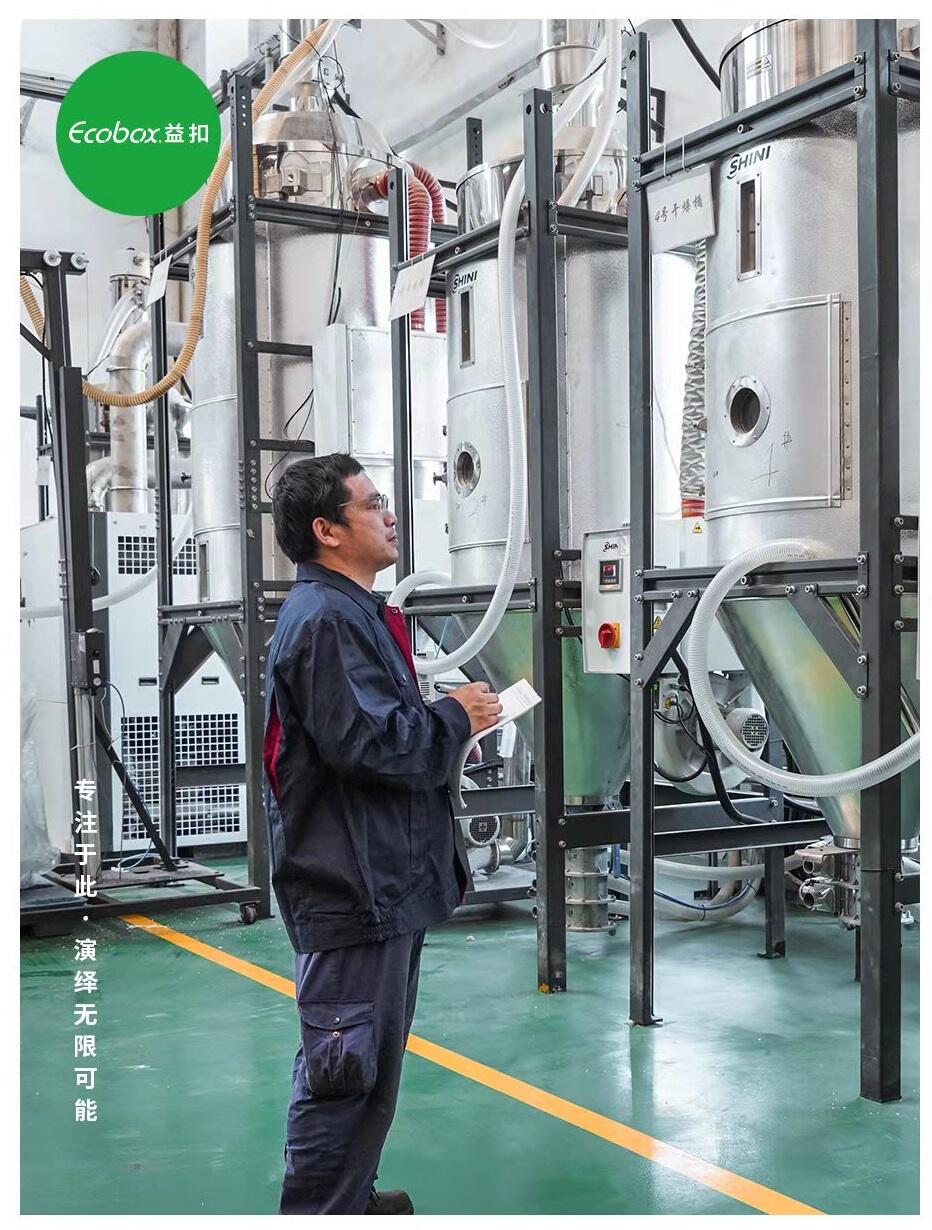

Αφού το καλούπι είναι έτοιμο, το επόμενο βήμα είναι να επιλεγούν τα κατάλληλα πρώτες ύλες. Κοινά υλικά περιλαμβάνουν το πολυπροπυλένιο (PP), το πολυαιθυλένιο (PE) και το πολυκαρβονικό (PC). Ανάλογα με τις απαιτήσεις απόδοσης του προϊόντος, μπορεί να προστεθούν πρόσθετα όπως παράγοντες ενίσχυσης, χρωματικές μάστερμπατς και UV σταθεροποιητές. Οι πλαστικές κόκκοι τροφοδοτούνται στη χοάνη της μηχανής έγχυσης μέσω ενός αυτοματοποιημένου συστήματος τροφοδοσίας και θερμαίνονται σε λιωμένη κατάσταση. Η διαδικασία θέρμανσης ελέγχεται από πολλές ζώνες θερμοκρασίας για να διασφαλιστεί ομοιόμορφη θέρμανση και κατάλληλη κινητικότητα. Οι ρυθμίσεις θερμοκρασίας ποικίλλουν ανάλογα με το σημείο τήξης του πλαστικού υλικού, συνήθως κυμαίνονται από 180°C έως 350°C.

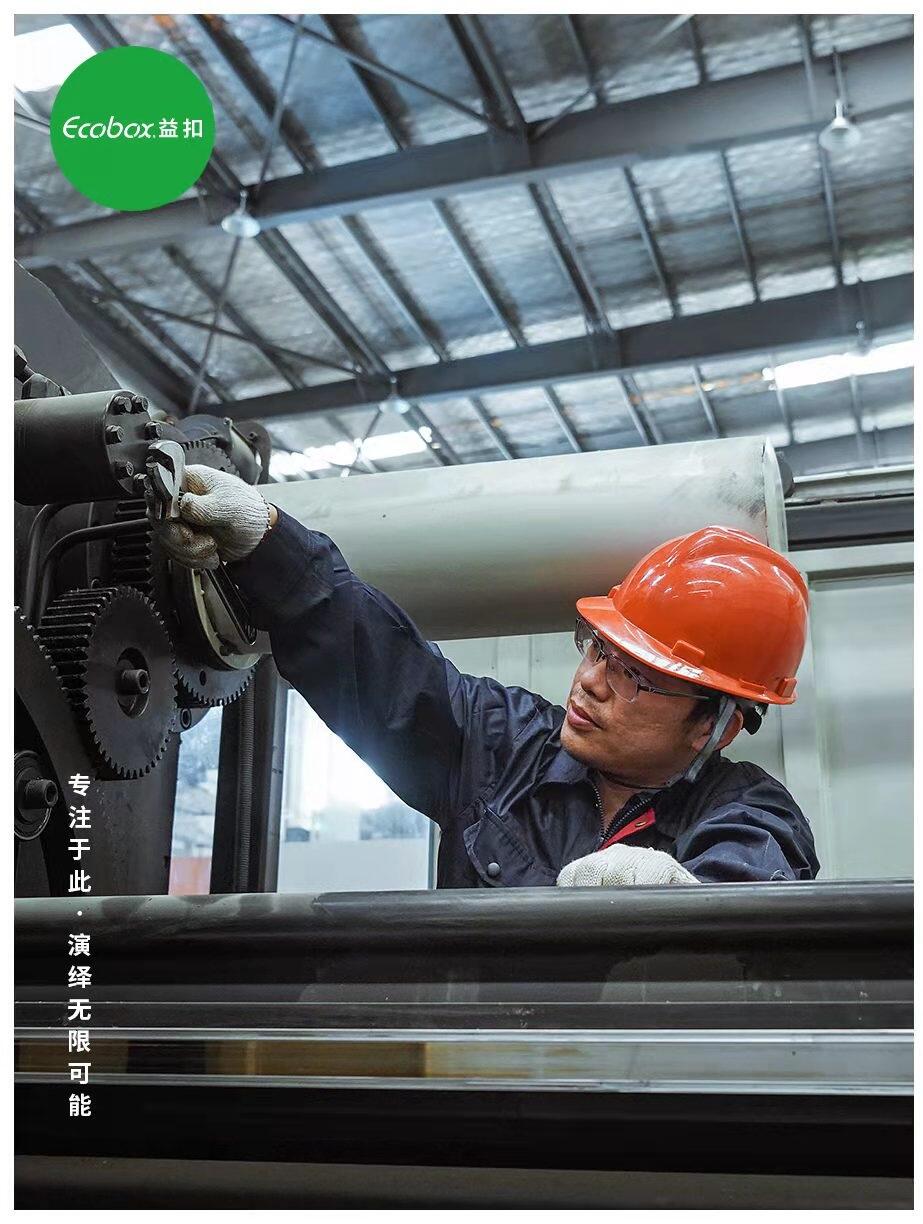

Μόλις το πλαστικό λιώσει, αρχίζει το βήμα της έγχυσης. Το λιωμένο πλαστικό πιέζεται μέσω της βίδας της μηχανής έγχυσης και εγχέεται στην κοιλότητα του καλουπιού υπό υψηλή πίεση και ταχύτητα. Οι βασικές παράμετροι σε αυτή τη διαδικασία περιλαμβάνουν την πίεση έγχυσης, την ταχύτητα έγχυσης και τον έλεγχο της θερμοκρασίας του καλουπιού. Η θερμοκρασία του καλουπιού διατηρείται συνήθως χαμηλή (περίπου 20°C έως 100°C) για να βοηθήσει το πλαστικό να ψυχθεί και να στερεοποιηθεί γρήγορα μετά την έγχυση. Ολόκληρη η διαδικασία έγχυσης πρέπει να ολοκληρωθεί μέσα σε λίγα δευτερόλεπτα έως αρκετές δεκάδες δευτερόλεπτα. Εάν η ταχύτητα έγχυσης είναι πολύ αργή, το υλικό μπορεί να μην γεμίσει ομοιόμορφα το καλούπι. Εάν είναι πολύ γρήγορη, μπορεί να προκαλέσει παραμόρφωση ή φλας.

Μετά την ολοκλήρωση της έγχυσης, το πλαστικό λιωμένο μέσα στην κοιλότητα του καλουπιού αρχίζει να ψύχεται γρήγορα. Ο χρόνος ψύξης επηρεάζει άμεσα τη διαστατική σταθερότητα και την ποιότητα επιφάνειας του προϊόντος. Το καλούπι συνήθως έχει κανάλια ψύξης μέσω των οποίων κυκλοφορεί νερό ή λάδι ψύξης για να απομακρύνει τη θερμότητα και να εξασφαλίσει γρήγορη ψύξη και σταθερή μορφοποίηση. Ο χρόνος ψύξης εξαρτάται από το πάχος του προϊόντος, τον τύπο υλικού και το σχέδιο του καλουπιού. Τα παχύτερα προϊόντα απαιτούν μεγαλύτερους χρόνους ψύξης, ενώ τα λεπτότοιχα προϊόντα ψύχονται πιο γρήγορα. Ανεπαρκής χρόνος ψύξης μπορεί να οδηγήσει σε εσωτερική υπολειμματική θερμότητα, προκαλώντας παραμόρφωση ή διαστατική αστάθεια, ενώ υπερβολικός χρόνος ψύξης μειώνει την αποδοτικότητα παραγωγής. Επομένως, ο έλεγχος του χρόνου ψύξης είναι κρίσιμος για τη βελτίωση της αποδοτικότητας παραγωγής και της ποιότητας του προϊόντος.

Μόλις το πλαστικό προϊόν έχει κρυώσει και στερεοποιηθεί, είναι καιρός να αφαιρεθεί από το καλούπι. Αυτή η διαδικασία ονομάζεται απομάκρυνση από το καλούπι. Για να διασφαλιστεί η ομαλή απομάκρυνση από το καλούπι, ο σχεδιασμός του καλουπιού συνήθως περιλαμβάνει μια γωνία κλίσης στις κατακόρυφες επιφάνειες του προϊόντος για να μειώσει την τριβή. Εάν ο σχεδιασμός δεν είναι κατάλληλος, η απομάκρυνση από το καλούπι μπορεί να προκαλέσει ζημιά στην επιφάνεια ή παραμόρφωση. Μετά την απομάκρυνση από το καλούπι, το προϊόν μπορεί να απαιτεί κάποιες μετα-επεξεργασίες, όπως κοπή, λείανση και γυάλισμα, για να αφαιρεθεί το πλεονάζον υλικό ή τα ελαττώματα της επιφάνειας. Για προϊόντα ακριβείας, μπορεί να είναι απαραίτητες επιπλέον επεξεργασίες επιφάνειας όπως βαφή, επιχρύσωση ή χάραξη με λέιζερ για να βελτιωθεί η εμφάνιση και η λειτουργικότητα του προϊόντος.

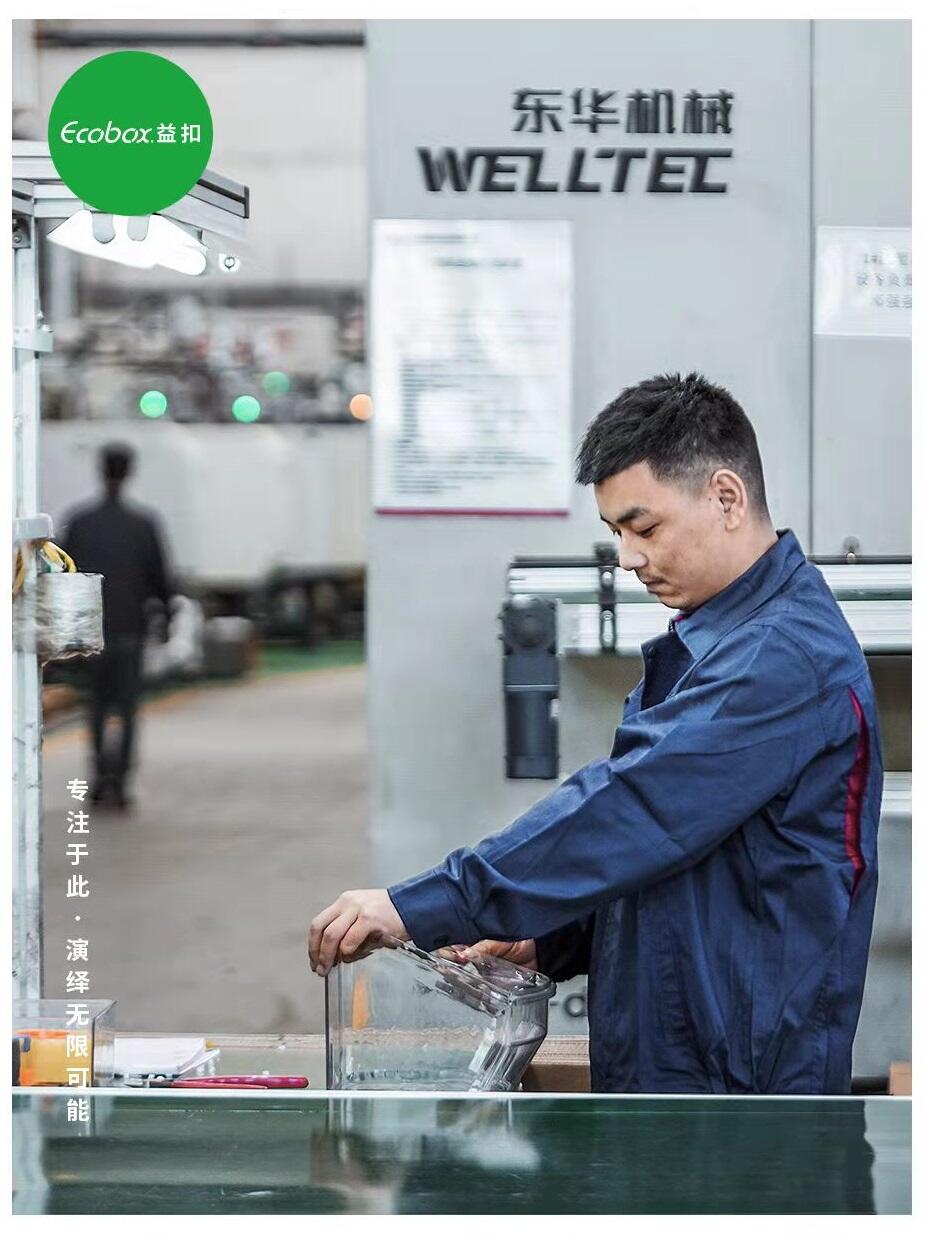

Το τελικό βήμα στη διαδικασία χύτευσης με έγχυση είναι ο ποιοτικός έλεγχος. Τα προϊόντα υποβάλλονται σε μια σειρά αυστηρών δοκιμών, συμπεριλαμβανομένης της διαστασιολογικής επιθεώρησης, της δοκιμής αντοχής και της δοκιμής ανθεκτικότητας, για να διασφαλιστεί ότι πληρούν τις απαιτήσεις σχεδίασης και τα βιομηχανικά πρότυπα. Για τα προϊόντα χύτευσης με έγχυση μαζικής παραγωγής, οι κατασκευαστές συχνά χρησιμοποιούν αυτοματοποιημένο εξοπλισμό επιθεώρησης, όπως μηχανές συντονισμού συντεταγμένων (CMM) και οπτικές συσκευές επιθεώρησης, για δοκιμές υψηλής ακρίβειας. Για προϊόντα με ειδικές απαιτήσεις, όπως εξαρτήματα αυτοκινήτων ή ιατρικές συσκευές, ο ποιοτικός έλεγχος μπορεί επίσης να περιλαμβάνει ανάλυση σύνθεσης υλικών, δοκιμές αντοχής σε υψηλές θερμοκρασίες και δοκιμές αντοχής στη γήρανση για να διασφαλιστεί η σταθερότητα και η ασφάλεια του προϊόντος σε σύνθετα περιβάλλοντα.

Μετά την επιτυχή ολοκλήρωση όλων των ποιοτικών ελέγχων, τα προϊόντα έγχυσης συσκευάζονται σύμφωνα με τις απαιτήσεις του πελάτη. Η μέθοδος συσκευασίας λαμβάνει υπόψη τα χαρακτηριστικά του προϊόντος, την απόσταση μεταφοράς και τις απαιτήσεις του πελάτη. Στη συνέχεια, τα προϊόντα αποστέλλονται στην καθορισμένη τοποθεσία του πελάτη, ολοκληρώνοντας τη διαδικασία παραγωγής.

Η έγχυση είναι μια σύνθετη διαδικασία, και κάθε βήμα είναι κρίσιμο για την εξασφάλιση της ποιότητας του τελικού προϊόντος. Ακολουθώντας το διάγραμμα ροής της διαδικασίας, οι κατασκευαστές μπορούν να βελτιστοποιήσουν την αποδοτικότητα παραγωγής και να διασφαλίσουν ότι τα προϊόντα πληρούν τις απαιτήσεις της αγοράς. Η κατανόηση αυτών των διαδικασιών όχι μόνο βοηθά στο σχεδιασμό πιο αποδοτικών σχεδίων παραγωγής αλλά και θέτει μια σταθερή βάση για τη βελτίωση της ποιότητας του προϊόντος.