Spuitgieten is een veelgebruikte productieproces voor het vervaardigen van plastic producten. Het staat bekend om zijn hoge precisie, efficiëntie en het vermogen om complexe vormen in grote hoeveelheden te produceren. Hier is een stapsgewijze gids over hoe spuitgietproducten worden gemaakt, compleet met illustraties.

De eerste stap in het spuitgietproces is productontwerp. Ingenieurs en ontwerpers gebruiken Computer-Aided Design (CAD) tools om 3D-modellen van het product te maken. Het ontwerp moet niet alleen esthetisch aantrekkelijk zijn, maar ook functioneel, sterk en duurzaam. Zodra het productontwerp is voltooid, begint het ontwerp van de mal. Malontwerpers gebruiken het 3D-model om een nauwkeurige malstructuur te creëren en gebruiken Computer-Aided Engineering (CAE) tools om het spuitgietproces te simuleren om ervoor te zorgen dat de gesmolten kunststof de mal gelijkmatig vult zonder defecten zoals luchtbellen of flash. De mal is doorgaans gemaakt van hoogwaardig staal of aluminium en wordt vervaardigd met behulp van CNC-bewerking en vonkverspaning (EDM).

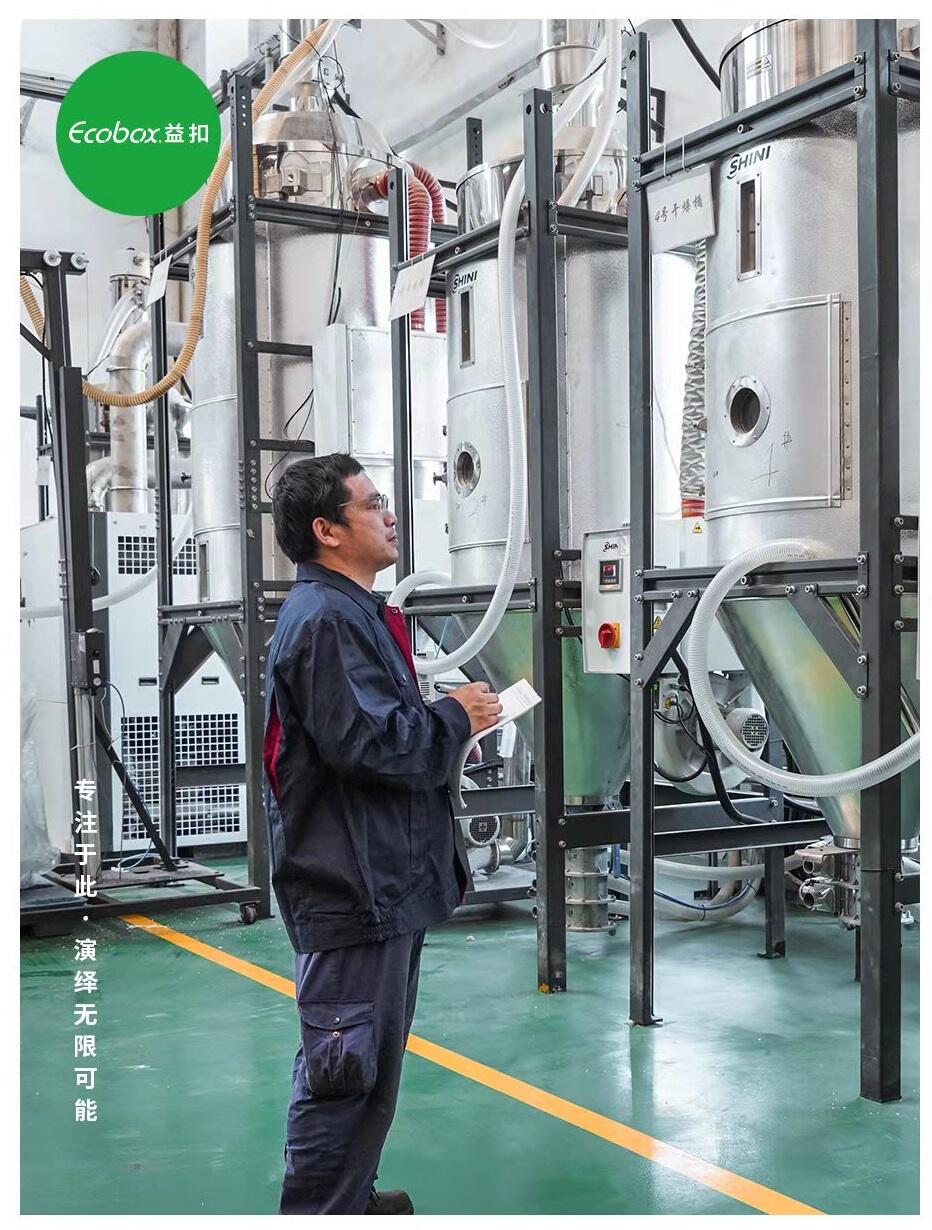

Nadat de mal gereed is, is de volgende stap het selecteren van de juiste grondstoffen. Veelvoorkomende materialen zijn polypropyleen (PP), polyethyleen (PE) en polycarbonaat (PC). Afhankelijk van de prestatie-eisen van het product kunnen additieven zoals verhardingsmiddelen, kleurmasterbatches en UV-stabilisatoren worden toegevoegd. De plastic korrels worden via een geautomatiseerd voedselsysteem in de trechter van de spuitgietmachine gevoerd en worden verwarmd tot een gesmolten toestand. Het verwarmingsproces wordt gecontroleerd door meerdere temperatuurzones om een uniforme verwarming en geschikte mobiliteit te waarborgen. De temperatuurinstellingen variëren afhankelijk van het smeltpunt van het plastic materiaal, dat doorgaans ligt tussen 180°C en 350°C.

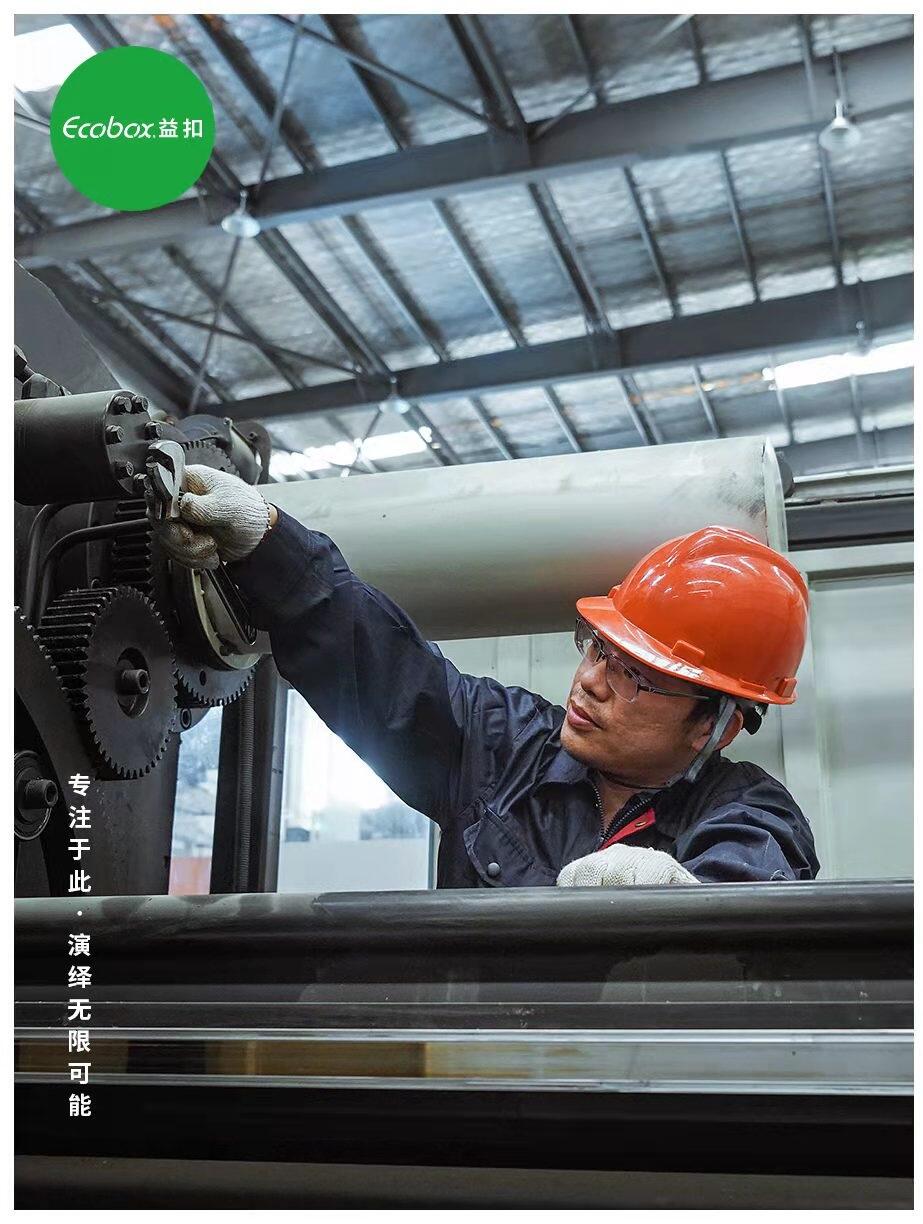

Zodra de kunststof gesmolten is, begint de spuitgietstap. De gesmolten kunststof wordt door de schroef van de spuitgietmachine geduwd en met hoge druk en snelheid in de malholte geïnjecteerd. De belangrijkste parameters in dit proces zijn injectiedruk, injectiesnelheid en temperatuurregeling van de mal. De temperatuur van de mal wordt meestal laag gehouden (ongeveer 20°C tot 100°C) om de kunststof te helpen snel af te koelen en te stollen na injectie. Het gehele spuitgietproces moet binnen enkele seconden tot enkele tientallen seconden worden voltooid. Als de injectiesnelheid te langzaam is, kan het materiaal de mal niet gelijkmatig vullen; als het te snel is, kan dit vervorming of flash veroorzaken.

Na de spuitgietprocedure begint de kunststofsmelt in de malholte snel af te koelen. De koeltijd heeft directe invloed op de dimensionale stabiliteit en de oppervlaktekwaliteit van het product. De mal heeft doorgaans koelkanalen waarlangs koelwater of olie circuleert om warmte af te voeren en een snelle koeling en stabiele vorming te waarborgen. De koeltijd hangt af van de dikte van het product, het type materiaal en het ontwerp van de mal. Dikkere producten vereisen langere koeltijden, terwijl dunwandige producten sneller afkoelen. Onvoldoende koeltijd kan leiden tot interne restwarmte, wat vervorming of dimensionale instabiliteit kan veroorzaken, terwijl een te lange koeltijd de productie-efficiëntie vermindert. Daarom is het beheersen van de koeltijd cruciaal voor het verbeteren van de productie-efficiëntie en de productkwaliteit.

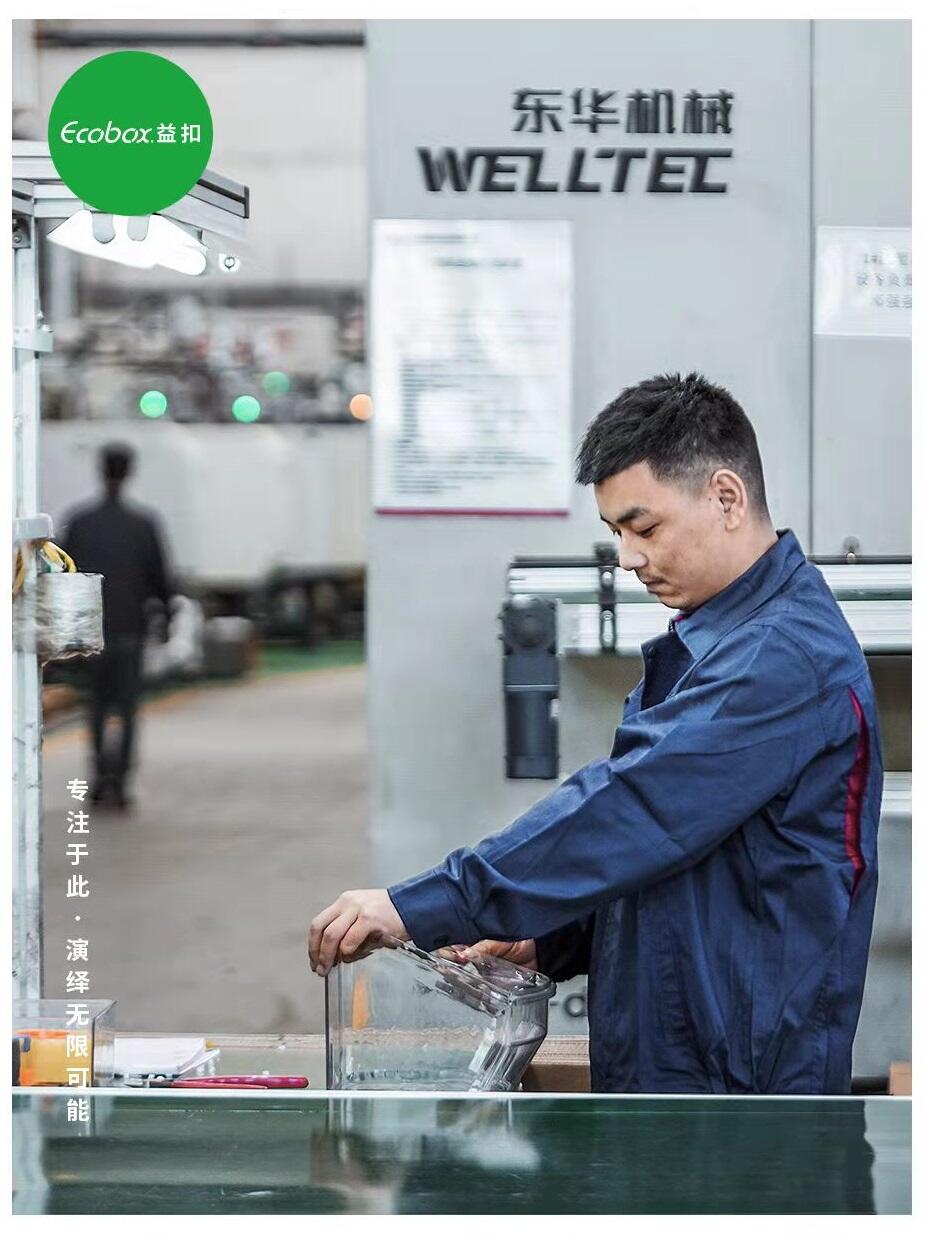

Zodra het plastic product is afgekoeld en gestold, is het tijd om het uit de mal te verwijderen. Dit proces wordt demoulden genoemd. Om een soepele demoulding te garanderen, omvat het malontwerp meestal een afschuiningshoek op de verticale oppervlakken van het product om wrijving te verminderen. Als het ontwerp niet geschikt is, kan demoulden leiden tot oppervlaktebeschadiging of vervorming. Na het demoulden kan het product enkele nabewerkingen vereisen, zoals trimmen, slijpen en polijsten, om overtollig materiaal of oppervlaktefouten te verwijderen. Voor precisieproducten kunnen aanvullende oppervlaktebehandelingen zoals schilderen, galvaniseren of lasergraveren nodig zijn om het uiterlijk en de functionaliteit van het product te verbeteren.

De laatste stap in het spuitgietproces is kwaliteitscontrole. De producten ondergaan een reeks rigoureuze tests, waaronder dimensionale inspectie, sterktetests en duurzaamheidstests, om ervoor te zorgen dat ze voldoen aan de ontwerpeisen en industrienormen. Voor massaal geproduceerde spuitgietproducten gebruiken fabrikanten vaak geautomatiseerde inspectieapparatuur, zoals coördinatenmeetmachines (CMM) en optische inspectieapparaten, voor hoogprecisie testen. Voor producten met speciale vereisten, zoals auto-onderdelen of medische apparaten, kan kwaliteitsinspectie ook materiaal samenstellingsanalyse, hoge-temperatuur weerstandstests en verouderingsweerstandstests omvatten om de stabiliteit en veiligheid van het product in complexe omgevingen te waarborgen.

Na het doorstaan van alle kwaliteitsinspecties worden de spuitgietproducten verpakt volgens de eisen van de klant. De verpakkingsmethode houdt rekening met de kenmerken van het product, de transportafstand en de wensen van de klant. De producten worden vervolgens verzonden naar de door de klant aangewezen locatie, waarmee het gehele productieproces wordt voltooid.

Spuitgieten is een complex proces, en elke stap is cruciaal voor het waarborgen van de kwaliteit van het eindproduct. Door het volgen van het processtroomschema kunnen fabrikanten de productie-efficiëntie optimaliseren en ervoor zorgen dat de producten voldoen aan de marktvraag. Het begrijpen van deze processen helpt niet alleen bij het ontwerpen van efficiëntere productieplannen, maar legt ook een solide basis voor het verbeteren van de productkwaliteit.